文|肖雪峰 果伟 周中山 王珊珊

关键词:TRIZ理论 生产组织 流水线模式优化 轨道交通 装备制造业 方法创新

随着市场个性化需求的变化,轨道交通装备制造呈现出小批量、多品种、短周期、多样化的生产特点。为进一步降低生产成本、提高制造效率,可应用TRIZ(发明问题解决理论)的创新理论和方法,对生产组织模式进行创新,对车辆作业内容工序分割,进行最小作业单元工艺设计。通过组合不同工种的作业人员,形成人员作业组合包,优化流水线模式,构建多模块组合流水线,实现人员作业和生产的高效协同,最终达到资源的最优配置。

对生产现场七大浪费和六大生产要素进行分析,得出产生浪费的主要原因是生产组织不合理。为此,本文应用TRIZ理论的六种工具分析现有的生产组织模式,提出创新性解决方案。

多屏幕方法分析

多屏幕方法是TRIZ典型的系统思维方法,即对情景进行整体考虑,不仅考虑目前的情境和探讨的问题,而且考虑它们在层次和时间上的位置和角色,不再局限于现有系统,而是从子系统和超系统寻找资源,如图1所示。

运用多屏幕方法对生产组织进行分析,现在状态是分工协作的小批量流水线生产,过去状态是简单协作的大批量手工线生产,未来状态是机器人在黑灯工厂进行定制化产品生产。由此得出两个概念方案:方案1——研究智能化机器人完成复杂作业,以机代人,减少人员成本投入。方案2——应用物联网、云计算、大数据、5G建设黑灯产线,实现无人化作业。

通过多屏幕方法对派工方式进行分析,现在状态是自动化工厂进行的按劳分配MES排产,过去状态是平均分配的手工排产,未来状态是按价值分配的智能排程。由此得出3个概念方案:方案3——研究智能排程系统,设计最佳生产路线,降低企业运营成本。方案4——构建智能化生产信息系统,实现生产信息共享、物料准时配送、各部门协同作业。方案5——构建全价值链共享平台,减少非增值时间,消除浪费,降低生产成本。

小人法分析

小人法可以打破技术或专业术语导致的思维定式,并可用于微观级别上的分析系统。不同颜色的小人代表不同的作业人员工种,比如灰色的小人代表焊工、绿色的小人代表钳工、蓝色的小人代表打磨工、粉色的小人代表电工等,混色的小人代表需要不同工种作业的车辆,混色的小人需要由不同颜色的小人组成。通过小人法进行分析,不同的车辆需要不同的班组、不同的工种进行作业,但是人员与车辆的作业往往无法准确匹配,导致协作困难。因此,得出方案6——对不同工种进行组合,以人员作业组合包的方式进行车辆作业,减少人员走动浪费和等待浪费。

最终理想解分析

产品的创新过程是产品设计和使用功能不断升级,理想化水平不断由低级向高级演化的过程,无限逼近理想状态。最终理想解分析首先要了解设计的最终目的,也就是了解产品服务的最终功能,帮助我们审视设计思路,从功能的角度出发,避免不必要的投入。设计的最终目的是以更少的投入获得更高的制造效率;最终理想解是车辆自动生产,不需任何非必要生产资源投入;达到最终理想解的障碍是车辆作业复杂、无序、生产不均衡;不出现这种障碍的条件是均衡作业、高效协同、零浪费。同时,需要关注其他领域是否有可用资源。可借鉴七巧板的案例,七巧板由5块等腰直角三角形、1块正方形、1块平行四边形组成,虽然只有7个板块,却可以拼出1600多种图案。因此,得出方案7——按照模块化设计,相关模块的排列组合就可以形成不同的产品。

模块化工艺设计通过作业单元细化、标准化,以及工艺文件通用化图文设计,细化操作方法和质量项点,提高最小单元重用度,提升工艺设计数据质量和设计效率,支撑生产过程数字化运用,实现精细化管控。

技术进化法则分析

技术进化就是指实现系统功能的技术从低级向高级变化的过程,对一个具体的系统来说,对其子系统或元件进行不断改进,以提高整个系统的性能,就是技术进化的过程。通过完备性法则、能量传递法则、协调性法则、提高理想度法则、动态性进化法则、子系统不均衡进化法则、向微观进化法则进行分析,可以得出多条创新路线,通过不同路径得到了一些相同的创新方法,比如智能作业、黑灯工厂等,新增的方案是生产节拍与管理节拍的匹配。因此,得出方案8——以客户需求为导向,确定生产节拍,协调物料供应、质量交检等管理节拍,按照生产节拍配置资源。技术进化法则如表1所示。

物料方面,在保证安全期供应量的前提下,按照生产节拍进行物料配送,既减少了物料的库存,也减少了生产面积的占用;设备方面,将设备的定期保养和小修时间与生产节拍关联,在保证生产时设备的正常使用外,同时减少过度维护保养导致的成本投入;质量方面,交检工序根据生产节拍增加交检时间要求,按照生产节拍交检,保证流水线的顺利进行;生产方面,生产信息系统按照生产节拍进行派工和报工,提高人员的作业效率。

物场分析

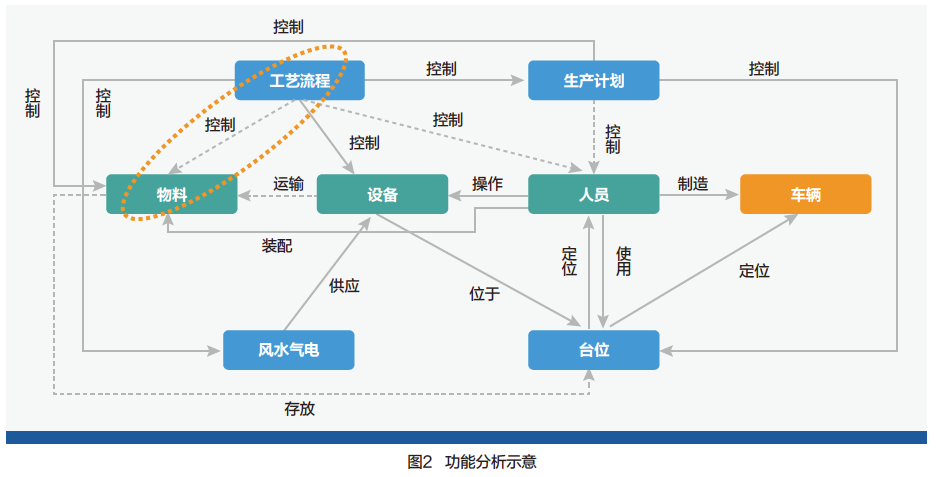

产品的使用功能是其存在的目的,技术系统首先要进行功能分析,才能正确定义面临的问题,在优化现有技术系统时,要厘清技术系统的主要使用功能及辅助功能,全面理解整个系统,找出系统的根源问题。本文研究的技术系统为生产组织系统,系统组件为人员、物料和设备,超系统组件为工艺流程、生产计划、生产厂房和风水气电等。针对目前的生产组织系统进行组件分析和相互作用分析,得出功能分析图,如图2所示。可知主要功能缺陷为工艺流程不能有效控制物料,物料不能及时存放于台位。因此需设计物料配送表,明确物料配送的时间、配送地点、配送容器和配送数量,加强控制。

技术矛盾分析

TRIZ理论的实践证明,一旦把问题构造成冲突,就可利用冲突求解的方法。在唯物辩证法中,矛盾就是对立统一,TRIZ中的矛盾是指内在要素、作用或主张彼此不一致或相反的情境。当我们想要改善技术系统某一特性、某一参数时,常常会引起系统中另一个特性或参数的恶化,于是技术矛盾就出现了。我们定义的主要矛盾是:人员数量应该尽量多,以便缩短制造周期;人员数量应该尽量少,以便降低生产成本。通过系统分离方法,确定应用分割和反向作用发明原理进行创新优化。

高铁由50多万个零部件构成,根据车型结构特点和工艺设计过程,进行最小作业单元设计,细化工艺管控单元,将原有大工序作业方式拆分为最小作业单元,多个最小作业单元再通过山积图进行分析,平衡作业负荷和作业时间,形成最小作业单元组合包。然后对不同工种的人员作业进行组合,同时进行多能工的培养,满足单元作业需求,消除等待浪费,减少无效作业时间和作业人员。

以运输成本最低为原则优化流水线模式。通过反向作用原理,由原来的“车动人不动”优化为多模块组合流水线,工位内为人员作业组合流动,工位间为产品的流动。按照生产节拍,工位内为生产节拍的人员组合流动,工位间多个生产节拍流动。

本文创新性地结合了TRIZ理论思想和方法,应用到大型装备制造业生产过程中,为生产组织模式的创新提供了强大的理论指导和多种解决方案,并可向其他装备制造业进行推广,为数字化转型奠定完善的执行基础。同时通过作业单元和人员组合的实施,细化了现场管理水平,逐步向精细化管理转变,为数字化转型的数据采集和分析提供了数据基础。由人工班组分派向作业组合分派,并通过信息化生产系统进行实时更新和维护,减少了管理层级,提高了管理的时效性。由复杂的作业指派向固定作业指派,明确作业人员、作业内容、作业配置,降低了管理难度。通过生产节拍匹配管理节拍,带动物流、采购、生产、信息等部门的高效协同,推动价值创造和价值流动的统一。■

主要参考文献

[1] 创新方法研究会.创新方法教程(中级)[M].北京:高等教育出版社,2012.

[2] 赵文燕,张换高,檀润华,等.TRIZ在管理流程优化中的应用[J].工程设计学报,2008,15(2).

[3] 张磊.基于TRIZ理论的工业设计创新方法研究[D].天津:河北工业大学,2007.

作者单位

中车青岛四方机车车辆股份有限公司

|